Dr.-Ing. Peter Schellenberg

Prof. Dr.-Ing. Kurt Schellenberg

Die Auswirkungen der Zugabe von Asphaltgranulat auf die mechanischen Eigenschaften des Asphaltgemisches anhand von Beispielen

1. Allgemeines

Asphalt ist auch nach langer Liegezeit in gebrauchter Form ein Wirtschaftsgut, welches aus ökologischen und ökonomischen Gründen wiederverarbeitet werden muss, soweit als möglich als Mischgut für Asphaltdeck-, binder- und -tragschichten.

Ausbauasphalt ist in Abhängigkeit von seinem Alter mehr oder weniger verändert durch

Reaktionen des Bindemittels mit den Gesteinskörnungen

Verschmutzungen und Einlagerung von Streusalz

Einwirkung der Atmosphärilien (Wasser, Strahlungen)

Dies führt zu Oxydationen durch Luftsauerstoff beim Bindemittel und zu Destillationen niedersiedenden Anteilen im Bindemittel und damit zu einer Veränderung der chemischen Struktur (Verringerung des Anteils an Maltenen und Erhöhung der Menge an Asphaltenen), die sich in der Praxis als Erhöhung der Viskosität des Bindemittels und Erhöhung der Steifigkeit des Asphalts zeigen, die bis zu Versprödungen führen können.

2. Stand der Technik

In den Technischen Lieferbedingungen für Asphaltgranulat (TL AG-StB 09) und auch im Merkblatt für die Wiederverwendung von Asphalt (M WA 09) sind

- die Eigenschaften/Merkmalsgrößen des Asphaltgranulats

- die Gesteinskörnungen und

- das Bindemittel (Bindemittelart, Erweichungspunkt RuK und in besonderen Fällen auch die Nadelpenetration)

im Einzelnen aufgeführt, wobei zu Recht großer Wert auf die Gleichmäßigkeit des Asphaltgranulats und auf ein resultierendes Bindemittel gelegt wird mit begrenztem Erweichungspunkt. Anforderungen an die mechanischen Eigenschaft gibt es bei der Zugabe von Ausbauasphalt und auch beim neuen Asphalt nicht.

3. Mechanische / physikalische Eigenschaften

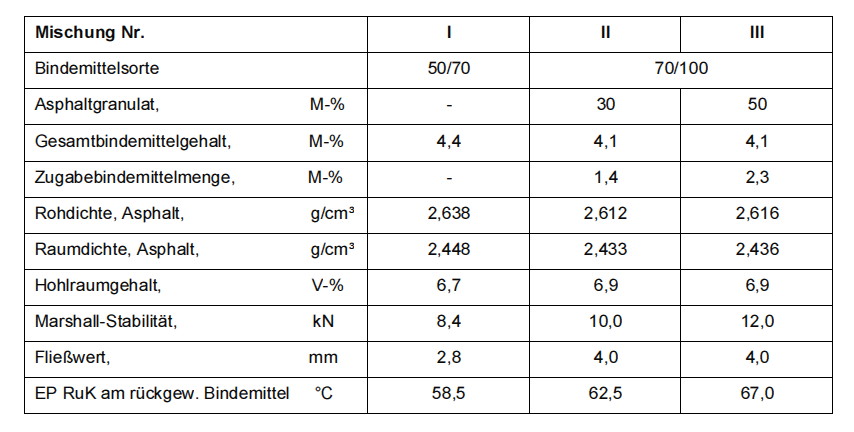

3.1 Eigenschaften am Probekörper nach Marshall

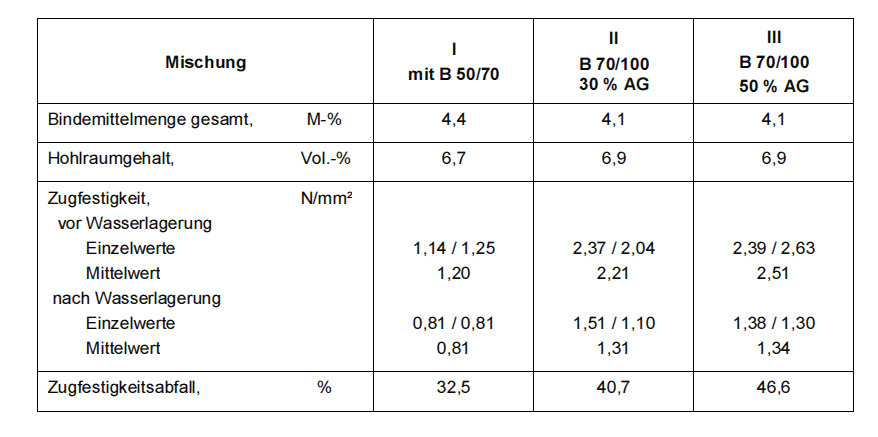

Als Vergleich dient eine Asphalttragschicht AC 32 mit Bitumen 50/70 ohne Zugabe von Ausbauasphalt (Nr. I), mit 30 M-% Ausbauasphalt (Nr. II) und 50 M-% (Nr. III), wobei bei

Nr. II und III das weichere Bitumen 70/100 verwendet wurde.

Im Einzelnen wurde ermittelt:

Die Ergebnisse zeigen, dass durch die Zugabe von Ausbauasphalt der gesamte Asphalt bei gleicher Verdichtungsarbeit leichter zu verdichten ist bzw. dass zur Erzielung identischer Hohlraumgehalte am Probekörper nach Marshall die Gesamtbindemittelmenge eher geringer ist.

Trotz der weicheren Bindemittelsorte bei den Mischungen II und III nimmt mit der Zugabe von Ausbauasphalt die Marshallstabilität zu.

3.2 Ergebnisse von Spurbildungsversuchen

Zum Vergleich wurde ein Asphaltbinder AC 16 B S herangezogen mit PmB 25/55-55 A als Bindemittel ohne Fräsgut bzw. mit PmB 25/55-55 A RC bei 20 % Fräsgut mit folgenden Zusammensetzungen und Eigenschaften:

| AC 16 B S | ||

| ohne | mit 20 % Fräsgut | |

| Bindemittel

Bindemittelgehalt, gesamt M-% Bindemittelanteil, Granulat M-% Erweichungspunkt RuK °C |

PmB 25/55-55 A 4,7 – 61,0 |

PmB 25/55-55 A RC 4,7 1,2 63,0 |

| Elastische Rückstellung % | 70 | 65 |

| Kornanteil M-%

< 0,063 < 0,125 0,063 – 2,0 > 2,0 |

6,1 8,1 22,7 71,2 |

6,6 8,4 21,6 71,8 |

| Grobanteil | 23,7 | 24,0 |

| Anteil feiner „Gesteinskörnungen“

mit Ecs 35 % |

100 |

100 |

| Rohdichte Gesteinsgemisch g/cm³ | 2,686 | 2,684 |

| Verdichtungstemperatur % | 145 ± 5 | 145 ± |

| Rohdichte g/cm³ | 2,495 | 2,495 |

| Raumdichte g/cm³ | 2,342 | 2,366 |

| Hohlraumgehalt Vol.-% | 6,1 | 5,2 |

| Fiktiver Hohlraumgehalt Vol.-% | 16,9 | 16,0 |

| Bindemittelvolumen Vol.-% | 10,8 | 10,8 |

| Hohlraumfüllungsgrad % | 63,9 | 67,5 |

| Spurbildungsversuche 60 °C

Proportionale Spurrinnentiefe Einzelwerte RD, mm Mittelwert RD, mm Einzelwerte PRD, % Mittelwert PRD, % |

1,8 – 0,9 1,4 3,1 – 1,5 2,3 |

1,7 – 1,2 1,5 2,8 – 2,1 2,4 |

Durch die Zugabe von 20 % Fräsgut wird bei identischer Bindemittelmenge die bessere Verdichtungswilligkeit durch die Abnahme des Hohlraumgehalts von 6,1 auf 5,2 Vol.-% dokumentiert. Bei den Spurrinnentiefen wurden keine Unterschiede ermittelt. Spurbildungsversuche mit Lufttemperierung bei 60 °C und Beanspruchung mit Gummirad ergeben keine ausreichenden Differenzierungen.

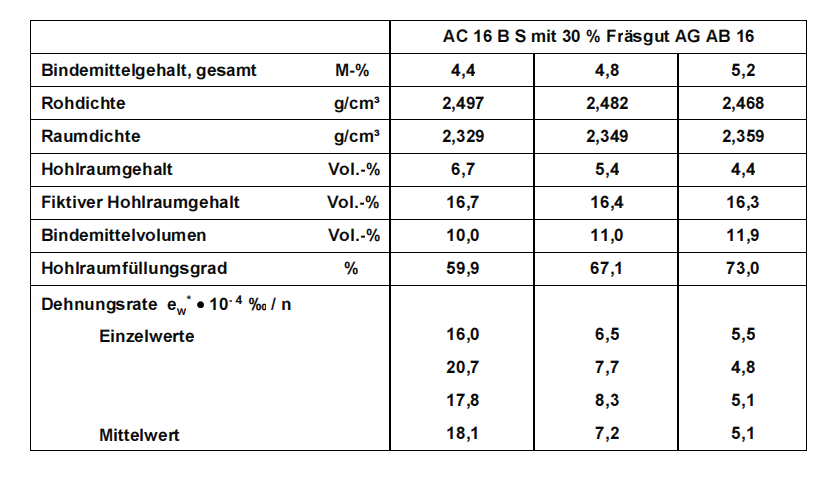

3.3 Ergebnisse von Druckschwell-Versuchen

Mit dem Mischgut eines Asphaltbinders AC 16 B S mit 30 % Fräsgut AG AB 16 wurden im Labor Mischungen mit unterschiedlichen Mengen an Bitumen 30/45 NV hergestellt.

Am Probekörper nach Marshall wurden entsprechend TP Asphalt – StB Teil 25 B 1 Druckschwell-Versuche durchgeführt um den Einfluss der Bindemittelmenge auf die Verformbarkeit im Druckschwell-Versuch zu ermitteln.

Im Einzelnen wurde ermittelt:

Die Ergebnisse zeigen – wie zu erwarten war – eine Abnahme des Hohlraumgehaltes am Probekörper nach Marshall mit zunehmendem Bindemittelgehalt. Gleichzeitig wird bei dem hier vorliegenden stetig gestuften Asphaltbinder mit zunehmender Bindemittelmenge eine Erhöhung der Wärmestandfestigkeit erreicht, bis der Tiefpunkt im Verformungsminimum überschritten wird.

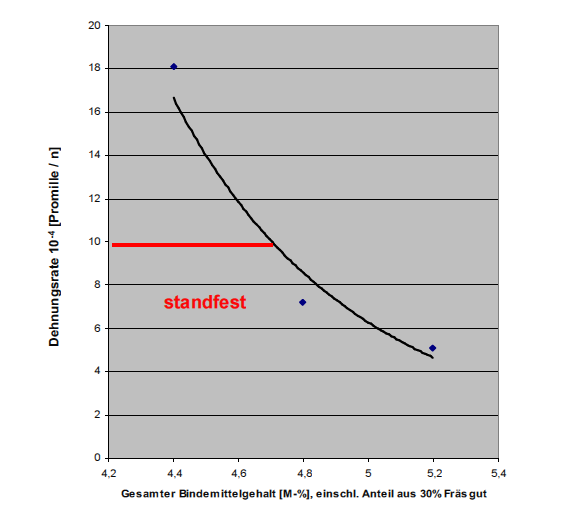

Aus der graphischen Darstellung der Dehnungsraten im Druckschwell-Versuch

Bild 1: Abhängigkeit der Dehnungsrate von der Bindemittelmenge

ist zu erkennen, dass sich die größte Wärmestandfestigkeit bzw. die geringste Verformungsrate im vorliegenden Fall, bei einer Gesamtbindemittelmenge von ca. 5,4 M-% einstellen wird. Die übliche Methode, die optimale Bindemittelmenge nach einem bestimmten Hohlraumgehalt am Probekörper nach Marshall festzulegen, ist nicht zielführend.

In der graphischen Darstellung ist für die Verformungsrate im Druckschwell-Versuch die Grenze bei 10 • 10- 4 ‰ / n eingezeichnet. Dieser Wert muss bei einer Oberspannung von 0,5 N/mm² nach ETV-StB – BW Teil 3.2 Ausgabe 2011 eingehalten werden, um bei einem stetig gestuften Asphaltbinder mit Hohlraumgehalten von ca. 4 Vol.-% eine hohe Standfestigkeit in der Wärme zu erreichen. Druckschwell-Versuche sind bestens geeignet, optimale Bindemittelmengen für jede Mischung zu ermitteln.

3.4 Prüfung der Wasserempfindlichkeit

Bei der Prüfung der Wasserempfindlichkeit vor und nach Wasserlagerung mit Hilfe der Spaltzugfestigkeit nach DIN EN 12697-12 werden keine befriedigenden Ergebnisse erzielt, weil das Ergebnis der Spaltzugfestigkeit sehr stark vom Hohlraumgehalt der Prüfkörper abhängt und bei kleinstem Hohlraumgehalt am größten ist. Dazu kommt, dass die Spannungsverteilung (Anteil Druck und Anteil Zugspannung) direkt abhängig ist von der Steifigkeit des zu prüfenden Asphalts. Danach liegen bei den verschiedenen Asphaltvarianten keine konstanten Prüfbedingungen vor.

Im Gegensatz zu Spaltzugfestigkeiten liefert die Prüfung von zentrischen Zugfestigkeiten bei einem eindeutigen Spannungszustand gut reproduzierbare Ergebnisse.

Die Probekörper in den Abmessungen 40 x 40 x 160 mm werden aus mit Walzsektor verdichteten Platten oder aus Bohrkernen ausgesägt und bei + 5 °C mit einer Ziehgeschwindigkeit von 1,5 mm/Minute geprüft, um einen Zugbruch im Asphaltmörtel zu erreichen. Die Wasserlagerung erfolgt entsprechend DIN EN 12697-12 mit einer Evakuierung der Probekörper während 30 Minuten bei einem Vakuum von 67 mbar.

Nach einem Wasserbad bei 20 °C wird dann eine Wasserlagerung von 40 °C während

68 – 72 Stunden vorgenommen.

Als Beispiel dient wiederum ein AC 32 mit B 50/70 (Mischung I), mit B 70/100 und 30 % AG (Mischung II) sowie mit B 70/100 und 50 % AG (Mischung III):

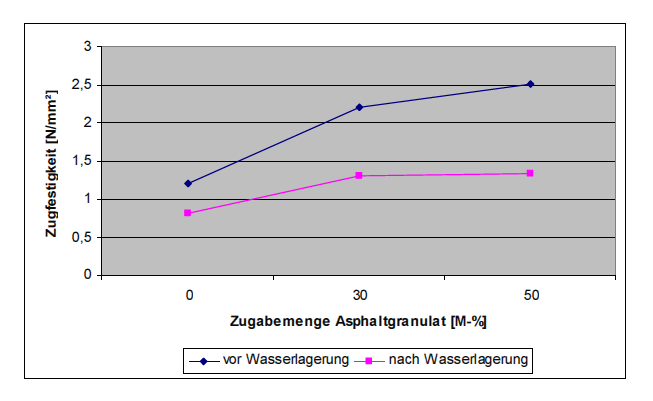

Die Ergebnisse sind nachfolgend graphisch dargestellt:

Bild 2: Einfluss der Zugabemenge von Asphaltgranulat auf die Zugfestigkeiten vor und nach Wasserlagerung

Es ist deutlich zu erkennen, dass die Zugfestigkeit mit zunehmender Menge am Asphaltgranulat deutlich zunimmt. Durch Wasserlagerung tritt ein Abfall der Zugfestigkeit ein. Die absoluten Werte der Zugfestigkeit nach Wasserlagerung sind bei einer Zugabe von 50 % Asphaltgranulat aber immer noch deutlich höher als ohne Ausbauasphalt.

3.5 Prüfung der Kälteflexibilität

Die Prüfungen erfolgten nach der „Technischen Prüfvorschrift zum Verhalten von Asphalt bei tiefen Temperaturen der FGSV, Ausgabe 1994″.

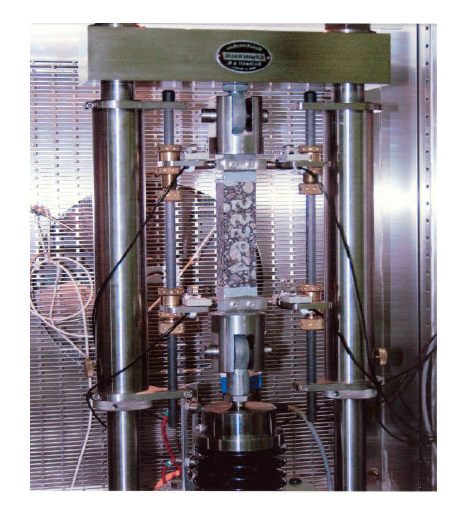

Im Rottweiler Kälteprüfstand werden prismatische Proben in den Abmessungen

40 x 40 x 160 mm geprüft, ausgeschnitten aus Asphaltplatten mit 100 % Verdichtung, bezogen auf die Raumdichte am Probekörper nach Marshall. Die Proben werden an die Adapter angeklebt, wie nachfolgendes Bild zeigt.

Bild 3: Probekörper für zentrische Zugversuche

Die Probekörper werden bei 20 °C im Luftbad gelagert und bei einem Temperaturgradient von -10 K/h abgekühlt. Durch die Kälte bauen sich entsprechende Zugspannungen auf bis zum Bruch.

Durch entsprechende Maßnahmen wird im Rottweiler Kälteprüfstand

Bild 4: Rottweiler Kälteprüfstand

dafür gesorgt, dass die Verkürzungen der Prüfapparatur durch Abkühlung ebenso ausgeglichen werden, wie die Verringerung des Prüfquerschnitts der Proben während des Versuchsablaufs.

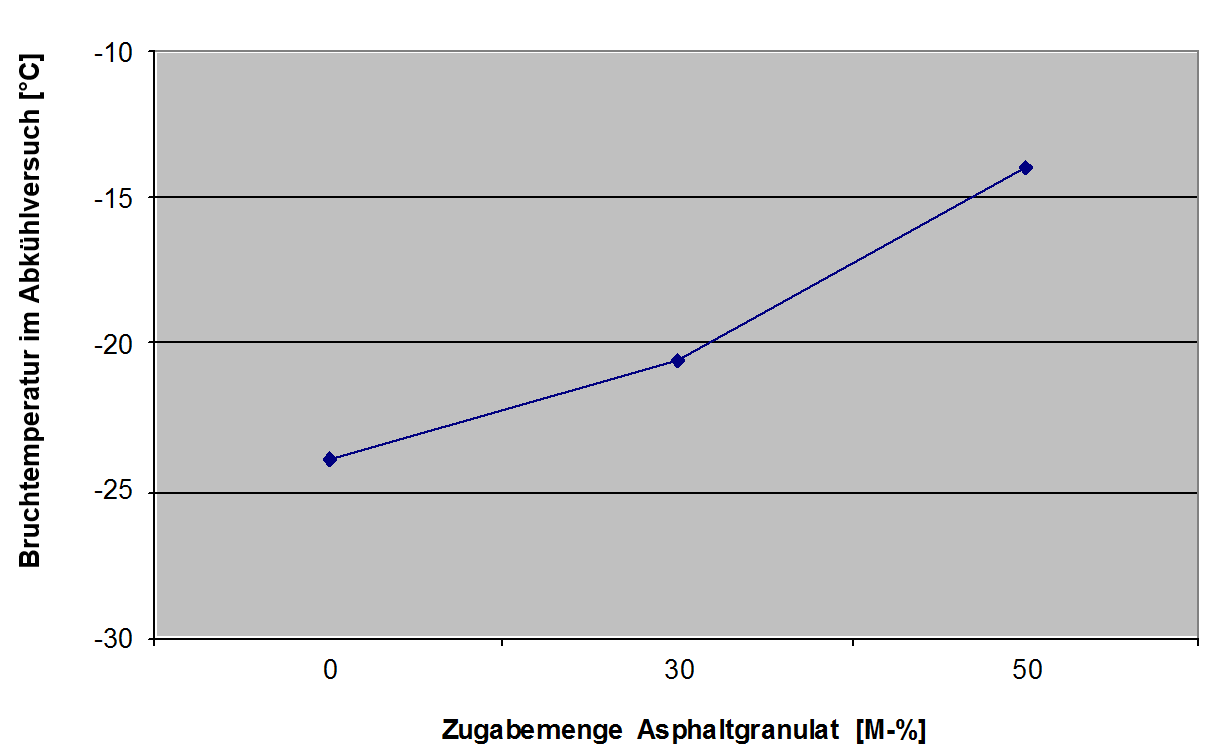

An den Asphalttragschichten AC 32 der Mischungen I, II und III wurden ermittelt:

Auffallend sind die sehr geringen Schwankungen der Einzelwerte bei den maximalen thermisch induzierten Zugspannungen und dementsprechend auch bei den Bruchtemperaturen, obwohl Tragschichtmaterial mit Größtkorn 32 mm in den Abmessungen 40 x 40 mm geprüft wurde.

Die Bruchtemperaturen werden mit zunehmendem Anteil an Asphaltgranulat immer ungünstiger, wie die graphische Darstellung zeigt:

Bild 5: Bruchtemperaturen im Abkühlversuch bei variablen Mengen an Asphaltgranulat

Den IFM-Richtwerten entsprechend sollten die im Abkühlversuch ermittelten Bruchtemperaturen nach dem Verwendungszweck bzw. nach der Lage der Asphaltschicht im Straßenkörper wie folgt gestaffelt werden:

|

Asphaltschicht |

Bruchtemperatur °C |

|

Asphalt-Deckschicht |

× minus 20 |

|

Asphalt-Binderschicht |

× minus 15 |

|

Asphalt-Tragschicht |

× minus 10 |

Bei der Festlegung der Mindesttemperaturen ist noch zu berücksichtigen, dass zentrische Prüfungen im Labor durchgeführt werden, die bezogen auf die Fläche in der Praxis noch mit dem Faktor 1,5 zu multiplizieren sind. Dies bedeutet, dass Asphaltdeckschichten auf der Straße Kältespannungen bis -30 °C rissefrei ertragen.

4. Zusammenfassung

Die Zugabe von Asphaltgranulat zu neuen Asphaltmischungen ist das Gebot der Stunde.

Nach dem Stand der gültigen Vorschriften kann die durch Zugabe von Ausbauasphalt bedingte Änderung der Kornverteilung, der Bindemittelmenge und Bindemittelhärte angepasst werden, wenn eine kontrollierte Gleichmäßigkeit des Ausbauasphaltes gegeben ist.

In den technischen Lieferbedingungen sind jedoch keine physikalischen / mechanischen Eigenschaften des Asphalts mit und ohne Zugabe von Ausbauasphalt beschrieben.

Versuchsergebnisse werden immer variieren je nach Art und Menge der Zugabe von Ausbauasphalt. Die vorstehenden Untersuchungsergebnisse zeigen jedoch deutliche Trends auf: Die Zugabe von Asphaltgranulat führt immer zu einer Erhöhung der Verdichtungs-willigkeit des heißen Mischgutes, also zu einer höheren Raumdichte bzw. geringerem Hohlraumgehalt bei gleicher Verdichtungsarbeit. Oder anders ausgedrückt: die erforderliche Gesamtbindemittelmenge ist geringer, wenn Ausbauasphalt zugegeben wird. Dies liegt an der teilweise vorhandenen Vorumhüllung des Asphaltgranulats.

Durch Zugabe von Asphaltgranulat wird die Standfestigkeit in der Wärme erhöht, auch wenn ein weicheres neues Bindemittel verwendet wird, nachgewiesen durch eine höhere Marshall-Stabilität, eine geringere Verformungsrate im Druckschwell-Versuch und eine höhere Zugfestigkeit. Spurbildungsversuche ergeben keine ausreichende Spreizung der Untersuchungsergebnisse.

Mit Hilfe von Druckschwell-Versuchen kann bei Walzasphalten mit und ohne Asphaltgranulat die optimale Gesamtbindemittelmenge ermittelt werden. Sie stellt sich ein, wenn in Abhängigkeit von der Bindemittelmenge die geringste Verformungsrate gemessen wird.

Die Wasserempfindlichkeit des Asphaltgemisches „neu und alt“ wird zuverlässig im zentrischen Zugversuch ermittelt, im Vergleich der Werte vor und nach Wasserlagerung. Mit zunehmender Menge an Ausbauasphalt nimmt der Zugfestigkeitsabfall zu. Entscheidend sind aber die absoluten Werte der Zugfestigkeit, die bei 50 % Asphaltgranulatzugabe nach Wasserlagerung noch höher liegen können, als bei einem neuen Asphalt ohne Asphaltgranulatzugabe.

Vergleiche der Spaltzugfestigkeit vor und nach Wasserlagerung zur Ansprache der Wasserempfindlichkeit von Asphalt (entsprechend EN-Norm) haben sich nicht bewährt.

Die Menge an Ausbauasphalt bestimmt auch die Kälteflexibilität des Asphalts. Mit zunehmender Menge an Asphaltgranulat wird die Kälteflexibilität ungünstiger. Bei der Beurteilung der Ergebnisse ist die Lage der Asphaltschicht im Straßenkörper zu berücksichtigen. Nach vorliegenden Erfahrungen können Tragschichten im Abkühlversuch (zentrischer Zugversuch) bis unter minus 10 °C, Asphaltbinderschichten bis unter minus 15 °C und Asphaltdeckschichten bis unter minus 20 °C als ausreichend kälteflexibel eingestuft werden.